|

產品搜索

|

為什么碳化鎢是理想的刀具(刀片)材料?為什么碳化鎢是理想的刀具材料? 二維碼

16

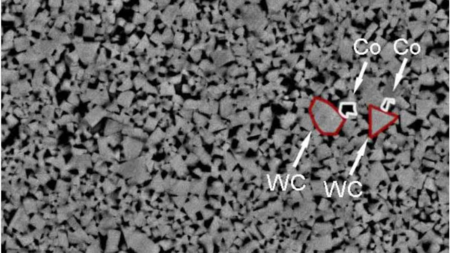

作者:深圳歐野數控網址:https://www.china-oyea.com/ 為什么碳化鎢是理想的刀具(刀片)材料? 碳化鎢是由粉末冶金生產的最廣泛使用的高速加工(HSM)工具材料,由硬質碳化物(通常為碳化鎢WC)顆粒和較軟的金屬粘合劑組成。組成。目前,有 數百種具有不同組成的WC基碳化鎢,其中大多數使用鈷(Co)作為粘合劑。鎳(Ni)和鉻(Cr)也是常用的粘合劑元素,可以添加其他添加劑。一些合金 元素。 為什么有那么多硬質合金牌號?工具制造商如何為特定切削工藝選擇合適的刀具材料?為了回答這些問題,讓我們首先了解使碳化鎢成為理想工具材料的各 種性能。 什么是碳化鎢? - 硬度和韌性的統一 WC-Co碳化鎢在硬度和韌性方面具有獨特的優勢。碳化鎢(WC)本身具有非常高的硬度(超過剛玉或氧化鋁),并且隨著工作溫度的升高,其硬度很少降 低。然而,它缺乏足夠的韌性,這是切削工具的基本特性。為了利用高硬度的碳化鎢并提高其韌性,金屬粘合劑用于粘合碳化鎢,使得材料的硬度遠遠超過 高速鋼,同時能夠承受大多數切削加工。切削力。此外,它還能承受高速加工產生的高溫切削。 今天,幾乎所有的WC-Co工具和刀片都是涂層的,因此基質材料的作用似乎不太重要。但事實上,WC-Co材料的高彈性模量(剛度的測量,WC-Co的室溫 模數約為高速鋼的三倍)為其提供了不可變形的基板。涂層。 WC-Co基質還提供所需的韌性。這些特性是WC-Co材料的基本特性,但在生產碳化鎢粉末時 也可根據材料成分和微觀結構進行調整。因此,工具性能對特定工藝的適用性在很大程度上取決于初始銑削工藝。 什么是碳化鎢的銑削工藝? 通過滲碳鎢(W)粉末獲得碳化鎢粉末。碳化鎢粉末的性質,特別是其粒徑,主要取決于原料鎢粉末的粒度和滲碳的溫度和時間。化學控制也很關鍵,碳含 量必須保持恒定(接近理論比例為6.13%(重量))。為了通過后續工藝控制粒度,可以在滲碳處理之前加入少量的釩和/或鉻。不同的下游工藝條件和不同 的最終加工應用需要特定碳化鎢顆粒尺寸,碳含量,釩含量和鉻含量的組合,并且這些組合的變化可以產生各種不同的碳化鎢粉末。 當碳化鎢粉末與金屬粘合劑混合并研磨以產生一定等級的碳化鎢粉末時,可以采用各種組合。最常用的鈷含量為3%至25%(重量),需要鎳和鉻來提高工具 的耐腐蝕性。此外,通過添加其他合金成分可以進一步改善金屬鍵。例如,向WC-Co碳化鎢中添加鈮可以顯著提高韌性而不降低其硬度。增加粘合劑的量也 可以增加碳化鎢的韌性,但會降低其硬度。 減小碳化鎢顆粒的尺寸可以增加材料的硬度,但是在燒結過程中,碳化鎢的顆粒尺寸必須保持不變。在燒結時,碳化鎢顆粒通過溶解和再沉淀的過程結合并生 長。在實際的燒結過程中,為了形成完全致密的材料,金屬鍵變為液態(稱為液相燒結)。通過添加其他過渡金屬碳化物,包括碳化釩(VC),碳化鉻 (Cr3C2),碳化鈦(TiC),碳化鉭(TaC)和碳化鈮(NbC),可以控制碳化鎢顆粒的生長速率。這些金屬碳化物通常在碳化鎢粉末與金屬粘合劑的混合和 研磨過程中加入,但是當碳化鎢粉末滲碳時也可以形成碳化釩和碳化鉻碳化鎢粉末的等級也可以由回收的整體硬質合金材料制成。廢舊碳化鎢的回收和再利用在碳化鎢行業具有悠久的歷史,是整個行業整個經濟鏈的重要組成部分, 有助于降低材料成本,保護自然資源和避免浪費材料。有害的處置。廢碳化鎢通常可以通過APT(仲鎢酸銨)工藝,鋅回收工藝或通過粉碎來重復使用。這些“ 再循環”碳化鎢粉末通常具有更好的,可預測的致密化,因為它們的表面積小于直接由鎢滲碳工藝制成的碳化鎢粉末。 將碳化鎢粉末與金屬粘合劑混合的加工條件也是關鍵的工藝參數。兩種最常見的銑削技術是球磨和超細銑削。兩種方法均可使研磨的粉末均勻混合并減小粒度。 為了使工件被壓制成具有足夠的強度以保持工件的形狀并允許操作者或機器人拾取工件以進行操作,通常需要在銑削期間添加有機粘合劑。這種粘合劑的化學 組成可以影響壓制工件的密度和強度。為了便于操作,優選添加高強度粘合劑,但這導致較低的壓制密度并且可能導致硬塊,導致最終產品中的缺陷。 在研磨完成后,通常將粉末噴霧干燥以產生自由流動的物質,其通過有機粘合劑附聚。通過調節有機粘合劑的組成,可以調整這些附聚物的流動性和電荷密度 以適應需要。通過篩選出較粗或較細的顆粒,可以進一步調整附聚物的粒度分布,以確保在裝入模腔時具有良好的流動性。 什么是碳化鎢工件的制造方法? 硬質合金工件可以通過各種工藝形成。根據工件的尺寸,形狀復雜程度和生產批量,大多數切削刀片使用頂部和底部壓力剛性模具進行模制。為了在每次壓制 時保持工件重量和尺寸的一致性,必須確保流入空腔的粉末量(質量和體積)完全相同。粉末的流動性主要受附聚物的粒度分布和有機粘合劑的特性控制。通 過向裝載到腔體中的粉末施加10-80ksi(千磅/平方英尺)的模制壓力,可以形成模制工件(或“坯料”)。 即使在極高的模塑壓力下,硬質碳化鎢顆粒也不會變形或破裂,并且有機粘合劑被壓入碳化鎢顆粒之間的間隙中,從而起到固定顆粒位置的作用。壓力越高, 碳化鎢顆粒的粘合越緊密,工件的壓實密度越大。梯度碳化鎢粉末的模塑性能可以根據金屬粘合劑的量,碳化鎢顆粒的尺寸和形狀,形成附聚物的程度,以及 有機粘合劑的組成和量而變化。為了提供關于碳化鎢粉末等級的壓制特性的定量信息,通常由粉末制造商設計以建立成型密度和成型壓力之間的對應關系。該 信息可確保提供的粉末與模具制造過程一致。 通常通過將碳化鎢粉末均勻地壓在柔性袋中來制造具有高縱橫比的大尺寸硬質合金工件或碳化物工件(例如立銑刀和鉆頭刀柄)。雖然均壓法的生產周期比成 型方法長,但是該工具的制造成本較低,因此該方法更適合于小批量生產。 該方法包括將粉末裝入袋中并密封袋的口,然后將裝有粉末的袋放入室中,并通過液壓裝置施加30-60ksi的壓力進行壓制。壓制工件通常在燒結之前加工成特 定的幾何形狀。增加袋的尺寸以適應壓實過程中工件的收縮并為研磨過程提供足夠的余量。由于在壓制成形后加工工件,因此對裝料的一致性要求不如模塑方 法那么嚴格,但仍希望確保每個負荷的粉末量相同。如果粉末的裝載密度太小,裝入袋中的粉末可能不足,導致工件尺寸小并且必須報廢。如果粉末的裝載密 度太大,裝入袋中的粉末太多,需要加工工件以在壓制成型后除去更多的粉末。雖然多余的粉末和報廢部件可以回收利用,但這會降低生產率。 硬質合金工件也可以通過擠壓或注塑成型來形成。擠出工藝更適合于軸對稱成形工件的大規模生產,而注塑工藝通常用于復雜形狀工件的大規模生產。在兩種 模塑方法中,碳化鎢粉末的等級懸浮在有機粘合劑中,這賦予碳化鎢混合物如牙膏的均勻性。然后將混合物通過孔擠出或模塑成模腔。碳化鎢粉末等級的特征 決定了混合物中粉末與粘合劑的最佳比例,并且對混合物通過擠出孔口或進入模腔的流動具有重要影響。 在通過模塑,均壓,擠壓或注塑成型工件之后,需要在最終燒結階段之前從工件上除去有機粘合劑。燒結去除工件中的孔隙,使其完全(或基本上)致密。在 燒結時,壓制成形工件中的金屬結合變成液體,但是在毛細力和顆粒接觸的共同作用下工件仍然可以保持其形狀。燒結后,工件的幾何形狀保持不變,但尺寸縮小。為了在燒結后獲得所需的工件尺寸,在設計工具時需要考慮收縮率。在設計用于制造每個工具的碳化鎢粉末 等級時,必須確保在適當的壓力下壓制時具有正確的收縮率。 在幾乎所有情況下,燒結工件也稱為 硬質合金毛坯 需要進行后燒結。切削刀具最基本的處理方法是削尖切削刃。許多工具在燒結后需要研磨和幾何形狀的幾 何形狀。有些工具需要磨削頂部和底部;其他需要外圍磨削(有或沒有銳化切削刃)。磨削的所有碳化物磨損碎屑都可以回收利用。 如何制備碳化鎢工件涂層? 在許多情況下,成品部件需要涂層。該涂層提供潤滑性和增加的硬度,并為基材提供擴散阻擋層,以防止暴露于高溫時的氧化。碳化鎢基質對涂層的性能至關 重要。除了定制基質粉末的主要特征之外,還可以通過化學選擇和燒結過程的改進來定制基材的表面性質。通過鈷的遷移,相對于工件的其余部分,在葉片表 面的最外層中可以富集更多的鈷,厚度為20-30μm,從而賦予基板的表面層更好的韌性,從而使具有很強的抗變形能力。 基于其自身制造工藝(例如脫蠟方法,加熱速率,燒結時間,溫度和滲碳電壓)的工具制造商可對所用的碳化物粉末等級提出特殊要求。一些工具制造商可能 在真空爐中燒結工件,而其他工具制造商可能使用熱等靜壓(HIP)燒結爐(其在工藝循環結束時對工件加壓以消除任何殘留物)。孔)。在真空爐中燒結的 工件也可能需要經受熱等靜壓工藝以增加工件密度。一些工具制造商可以使用較高的真空燒結溫度來增加具有較低鈷含量的混合物的燒結密度,但是這種方法 可能使微觀結構變粗糙。為了保持細晶粒尺寸,可以使用具有較小碳化鎢粒徑的粉末。為了匹配特定的生產設備,脫蠟條件和滲碳電壓對碳化鎢粉末的碳含量 也有不同的要求。 所有這些因素對燒結的碳化鎢工具的微觀結構和材料特性具有關鍵影響。因此,需要工具制造商和粉末供應商之間的緊密通信以確保其根據工具制造。定制生 產工藝定制級碳化鎢粉。因此,有數百種不同的硬質合金牌號就不足為奇了。例如,ATI Alldyne生產600多種不同的粉末等級,每種等級都是專門為用戶和特 定用途而設計的。 什么是碳化鎢等級的分類方法? 不同類型的碳化鎢粉末,混合物組成和金屬粘合劑含量,晶粒生長抑制劑的類型和數量等的組合構成各種碳化物等級。這些參數將決定碳化鎢的微觀結構和性 質。某些特定的性能組合已成為特定加工應用的首選,從而可以對多種硬質合金牌號進行分類。 用于加工目的的兩種最常用的硬質合金加工分類系統是C級系統和ISO級系統。雖然這些系統都沒有充分反映影響硬質合金牌號選擇的材料特性,但它們提供了 一個討論的起點。對于每種分類法,許多制造商都有自己的特殊等級,從而產生各種各樣的硬質合金牌號。 硬質合金牌號也可按組合分類。碳化鎢(WC)牌號可分為三種基本類型:簡單,微晶和合金。簡單等級主要由碳化鎢和鈷粘合劑組成,但也可含有少量的晶 粒生長抑制劑。微晶級由碳化鎢和鈷粘合劑組成,添加千分之幾的碳化釩(VC)和/或碳化鉻(Cr3C2),并且其晶粒尺寸可小于1μm。合金牌號由碳化鎢和 含有百分之幾的碳化鈦(TiC),碳化鉭(TaC)和碳化鈮(NbC)的鈷粘合劑組成。這些添加劑因其燒結而被稱為立方碳化物。所得微結構表現出不均勻的 三相結構。 (1)簡單的硬質合金牌號 這種金屬切削等級通常含有3%-12%的鈷(按重量計)。碳化鎢顆粒的尺寸通常在1-8μm的范圍內。與其他牌號一樣,減小碳化鎢的粒徑會增加其硬度和橫 向斷裂強度(TRS),但會降低其韌性。簡單等級的硬度通常在HRA 89-93.5之間;橫向斷裂強度通常在175-350ksi之間。這種等級的粉末可能含有大量的再循 環原料。 簡易等級可分為C級系統中的C1-C4,可根據ISO等級系統中的K,N,S和H等級系列進行分類。具有中間特性的簡單牌號可歸類為一般牌號(例如C2或K20) ,用于車削,銑削,刨削和鏜孔;可以使用具有較小晶粒尺寸或較低鈷含量和較高硬度的等級作為精加工等級(例如C4或K01);具有較大晶粒尺寸或較高鈷含量 和較好韌性的等級可歸類為粗糙等級(例如C1或K30)。 由簡單牌號制成的工具可用于切割鑄鐵,200和300系列不銹鋼,鋁和其他有色金屬,高溫合金和硬化鋼。這些牌號還可用于非金屬切削應用(如巖石和地質鉆 孔工具),晶粒尺寸范圍為1.5至10μm(或更大),鈷含量范圍為6%至16%。另一種非金屬切削類型的簡單硬質合金牌號是模具和沖頭的制造。這些等級通常 具有中等粒度,鈷含量為16%-30%。 2)微晶碳化物等級 這些等級通常含有6%-15%的鈷。在液相燒結中,添加的碳化釩和/或碳化鉻可以控制晶粒生長,從而獲得粒徑小于1μm的細晶粒結構。該細粒級具有非常高的硬度和500ksi或更高的橫向斷裂強度。高強度和足夠的韌性相結合,使這些等級的刀具具有更大的正前角,從而減少切削力并通過切削而不是推動金屬來生產更薄的切屑。 通過在生產等級的碳化鎢粉末中嚴格的各種原材料的質量鑒定和嚴格控制燒結工藝條件,可以防止在材料的微觀結構中形成異常大的晶粒。材料特性。為了保持晶粒小而均勻,只有在完全控制原料和回收過程并進行廣泛的質量測試時才能使用再生粉末。 微晶等級可根據ISO等級系統中的M級系列進行分類。此外,C級系統和ISO等級系統中的其他分類方法與簡單等級相同。微晶等級可用于制造用于切割較軟工件材料的工具,因為工具表面可以非常平滑地加工并保持極其鋒利的切削刃。 微晶等級也可用于加工鎳基高溫合金,因為它們可以承受高達1200°C的切削溫度。對于高溫合金和其他特殊材料的加工,使用微晶等級工具和簡單的搪瓷等級工具可以同時提高其耐磨性,抗變形性和韌性。微晶等級也適用于制造產生剪切應力的旋轉工具(例如鉆頭)。一種類型的鉆頭由復合等級的碳化鎢制成。在相同鉆頭的特定部分中材料的特定鈷含量是不同的,因此鉆頭的硬度和韌性根據加工需要而優化。 (3)合金型硬質合金牌號 這些牌號主要用于切割鋼件,其通常具有5%-10%的鈷含量和0.8-2μm的粒度范圍。通過添加4%至25%的碳化鈦(TiC),可以減少碳化鎢(WC)擴散到廢鋼表面的趨勢。通過添加不超過25%的碳化鉭(TaC)和碳化鈮(NbC),可以提高刀具強度,抗月牙洼磨損性和抗熱沖擊性。添加這種立方碳化物還會增加工具的紅色,有助于避免在重切削或其他加工過程中刀具的熱變形,其中切削刃會產生高溫。此外,碳化鈦可在燒結過程中提供成核位置,改善工件中立方碳化物分布的均勻性。 通常,合金型硬質合金牌號的硬度范圍為HRA91-94,橫向斷裂強度為150-300ksi。與簡單型相比,合金型的耐磨性差,耐磨性差,強度低,但其粘接耐磨性更好。合金牌號可分為C級系統中的C5-C8,可根據ISO等級系統中的P級和M級系列進行分類。具有中間性能的合金牌號可歸類為一般牌號(例如C6或P30),用于車削,攻絲,刨削和銑削。最硬的等級可歸類為精加工和鏜孔的精細等級(例如C8和P01)。這些等級通常具有較小的晶粒尺寸和較低的鈷含量,以實現所需的硬度和耐磨性。然而,通過添加更多的立方碳化物可以獲得類似的材料特性。最具彈性的牌號可歸類為粗糙牌號(例如C5或P50)。這些等級通常具有中等尺寸的粒度和高鈷含量,并且加入的立方碳化物的量也很小,以通過抑制裂紋擴展來獲得所需的韌性。在中斷車削過程中,通過在切削器表面上使用具有較高鈷含量的富鈷等級,可以進一步提高切削性能。 具有低碳化鈦含量的合金牌號用于加工不銹鋼和可鍛鑄鐵,但也可用于加工有色金屬(例如鎳基超合金)。這些等級通常具有小于1μm的粒度和8%至12%的鈷含量。具有較高硬度的等級(例如M10)可用于車削可鍛鑄鐵;具有更好韌性的牌號(例如M40)可用于銑削和刨削鋼或用于車削不銹鋼或超級合金。 合金型硬質合金牌號也可用于非金屬切削應用,主要用于制造耐磨零件。這些等級通常具有1.2-2μm的粒度和7%-10%的鈷含量。在這些等級的生產中,通常添加大部分回收材料,從而在磨損部件的應用中具有更高的成本效益。耐磨部件需要良好的耐腐蝕性和高硬度。這些等級可以通過在生產這種等級時添加鎳和碳化鉻來獲得。 |